Сверление камня – реконструкция древней технологии.

После прочтения ряда книг и просмотра фильмов из серии «Запретные темы истории», я обратил внимание на эту интереснейшую науку, хотя раньше ею не увлекался. Авторы этих произведений, делая акцент на некоторых признаках высокотехнологичной обработки камня в Древнем Египте и других странах, выдвигают различные альтернативные исторические версии.

Приводя в качестве доказательств следы обработки, оставшиеся на камнях, они предполагают существование в прошлом высокоразвитой в техническом плане цивилизации. Действительно, регулярные канавки в распилах и отверстиях очень напоминают следы некоего высокотехнологичного инструмента.

Поначалу я тоже принял версию высокоразвитой цивилизации, поддавшись обаянию произведений. Но вскоре начали расти сомнения, которые заставили меня изучать историю и технические возможности древних цивилизаций. Из всех загадок древности меня больше всего увлекло разрешение проблемы получения качественных отверстий и распилов. Как оказалось, споры об их происхождении идут уже многие десятилетия, как в академической среде, так и в кругах любителей, к которым я теперь отношу и себя. Пытаясь разрешить эти споры, ряд исследователей проводили эксперименты по сверлению твердых пород камня, с результатами которых я рекомендую ознакомиться перед дальнейшим продолжением чтения. Ссылки на некоторые работы приведены в конце статьи.

Несмотря на то, что исследования, проведенные этими авторами, подтверждают официальную версию происхождения распилов и отверстий, их результаты многим не кажутся убедительными, и оставляют место для сомнений, благодаря полному отсутствию качественных фотографий полученных поверхностей. Не убедили они и меня, поэтому, я решился провести собственный эксперимент, еще не подозревая, что он выльется в настоящее расследование древней технологии.

Технология процесса

Вы уже обратили внимание, что получение распилов и отверстий я ставлю в один ряд. То, что процессы сверления и пиления выполнялись с применением одной технологи, не вызывает сомнений даже у сторонников разных версий их происхождения.

Следы инструмента на распилах и отверстиях настолько схожи, что общность технологии очевидна. Да и трубчатое сверло – это не что иное, чем свернутый в трубу участок пилы.

Подготовку к проведению опыта я начал с того, что выписал характерные особенности распилов и отверстий, выполненных с применением трубчатых сверл.

- Сужающийся к режущей кромке профиль распила или следа трубчатого сверла.

- Относительно равномерные канавки на поверхности среза.

- Шлифованные или отполированные промежутки между канавками. Справедливости ради стоит сказать, что полировка могла появиться позднее в результате эксплуатации или дальнейшей обработки, ведь отверстия зачастую предназначались для закрепления осей разного назначения – дверей, например, или использовались в качестве углублений для засовов.

- В большинстве случаев, равномерно сужающийся вглубь диаметр отверстий.

- Сужающийся, скругленный или даже острый отпечаток рабочей кромки инструмента, однако, встречаются и следы почти прямоугольной кромки.

- Кварцевые включения гранита подверглись более сильному воздействию в ходе обработки.

Проанализировав список, приходишь к выводу, что почти все характерные особенности хорошо согласуются с технологией резания камня при помощи свободного абразива. Непонятным остается лишь происхождение равномерных канавок на поверхности среза. Первая возникшая у меня версия их происхождения заключалась в том, что следы являлись результатом дозированной подачи абразива. Ее проверкой я и занялся в первую очередь. Для опыта было изготовлено сверло из свернутого в трубку отрезка листовой меди толщиной 0,6 мм. Предположив, что египтянам, вопреки представлениям историков, был известен наждак, для работы я использовал абразив на основе корунда, добытый из измельченных кругов для углошлифовальной машины. Судя по маркировке, в состав этих кругов входило 48% корунда с размером зерна 0,8 мм. После измельчения и просеивания был получен абразив посредственного качества, имеющий в своем составе около половины зерен корунда от 0 до 0,8 мм, вторая половина состояла из наполнителя, бакелита. Думаю, что сравнивать полученный абразив с природным наждаком вполне правомочно.

Применение корундового абразива, взамен наиболее распространенного в Египте кварцевого песка, дало возможность исследовать технологию, значительно уменьшив трудозатраты.

Начало работы

Первое отверстие я начал сверлить при помощи коловорота, подобного изображенным на египетских фресках, сделанного при помощи подручных средств. В качестве утяжелителей использовались блины от гантелей. Первая половина отверстия была просверлена вручную. В дальнейшем эта же конструкция приводилась во вращение низкооборотистой, закрепленной в стойке дрелью, частота вращения которой была снижена до 100-150 об/мин. Разницы между производительностью ручного и механического бурения не выявлено, если не считать простои для отдыха. Такие же обороты дрели использовались и в дальнейшем. Повышение оборотов приводило к разбрызгиванию абразивной смеси и не ускоряло работу. Абразив подавался небольшими частями после полной выработки предыдущей порции. Подавался он прямо в разрез после вынимания сверла. Бурение проходило с применением воды; сухое бурение, как и применение масла, не рассматривалось по теоретическим соображениям.

Первое, полученное таким способом отверстие, принесло некоторые разочарования: поверхность отверстия была отшлифована без каких-либо признаков регулярных следов. Керн имел отполированный участок и лишь очень незначительные зачатки регулярных следов, которые даже рассмотреть было трудно. Благодаря высокой нагрузке на сверло (изменялась от 6 до 20 кг) и сильным биениям, режущая кромка разрезного трубчатого сверла сильно деформировалась.

Следующее отверстие я начал сверлить, уменьшив вертикальную нагрузку до 4-х кг и пытаясь подобрать наиболее удобный режим подачи абразива. После углубления бура на 20 мм, мне пришла в голову мысль, что регулярные следы могли быть каким-то образом связаны с насечками, которые были хорошо заметны на одной из музейных фотографий медных древнеегипетских пил. Дальнейшее бурение этого отверстия было прекращено, однако его разрез очень показателен благодаря получившейся острой кромке, так сильно удивляющей многих людей, которые видят ее на следах от древних свёрл.

Диаметр сверла для следующего опыта я увеличил до 41мм и регулярно

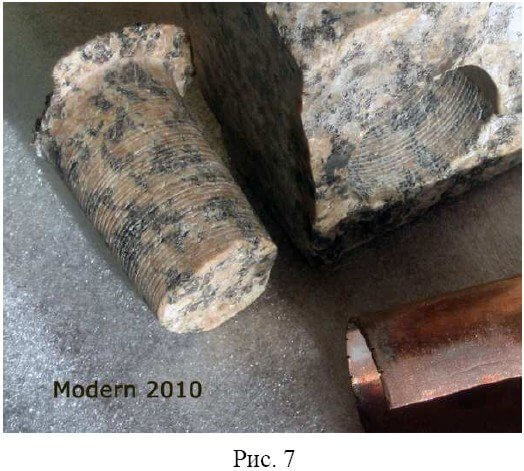

обновлял насечки на режущей кромке, стачивающиеся во время сверления. Режим подачи абразива уже не соблюдался, иногда он подавался с выниманием сверла, а иногда просто подсыпался во время работы. Какова же была моя радость, когда после выбивания керна на нем обнаружились четкие, хоть и неглубокие канавки! На стенках отверстия канавки тоже были, но плохо заметные (рис.6).

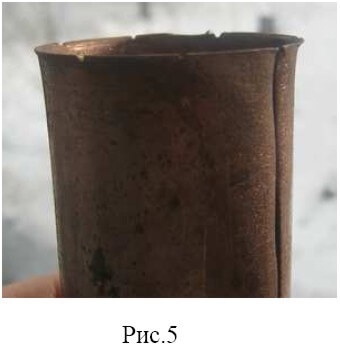

Этот эффект был воспринят мною как результат деформации режущей кромки сверла, ведь сверло прилегало к керну, а от стенок отверстия находилось на значительном расстоянии. Деформация истончающейся режущей кромки (рис.5) происходила за счет жесткого биения сверла. Биение было настолько сильным, что вконец

расшатало стойку, от использования которой я в дальнейшем отказался и просто удерживал дрель руками. Для чистоты эксперимента биения были нужны, но только мягкие, чтоб имитировать ручную работу. Именно такие биения и получались при удерживании инструмента руками. Кроме того, сверло теперь не было закреплено жестко, а имело возможность небольших отклонений от оси вращения.

На подготовку следующих опытов ушло некоторое время, так как нужно было найти более толстый металл. Медь толщиной 0,6 мм была явно тонка и плохо выдерживала биения даже при небольшом износе. Наконец, я нашел медь толщиной 2 мм – больше того размера, на который рассчитывал. Но деваться было некуда – «дареному коню в зубы не смотрят». Пришлось пойти на лишние трудозатраты: чем тоньше металл сверла и в особенности его режущая кромка, тем быстрее продвигается дело.

Внешний диаметр сверла для следующего отверстия составлял 46,5 мм.

Небольшой гранитный «кирпич» толщиной около 75 мм я запланировал пробурить насквозь и вскоре уже держал в руках новый образец. Полученный керн был великолепен: на бледно-розовой отшлифованной поверхности были четко видны равномерные канавки, аналогичные египетским, даже характер износа поверхности включений гранита оказался таким же! Схожие следы располагались и на стенках отверстия (рис.7). Чтобы избежать путаницы, даже пришлось на выкладываемых в Интернет фотографиях указывать современную принадлежность изображенных на них объектов.

Теперь не оставалось никаких сомнений, что древнеегипетская технология сверления была повторена полностью. Кроме того, стал понятен механизм возникновения регулярных канавок. Как оказалось, насечки на кромке сверла не имели никакого отношения к их появлению, образовались они только благодаря смене режима подачи абразива.

Физика процесса мне представляется так: вращающееся сверло представляет собой подобие центробежного насоса. Между сверлом и керном жидкость и абразив стремятся вниз по нисходящей спирали, а между сверлом и стенкой отверстия – вверх. Поскольку трубка разрезная, то эти потоки смешиваются, но когда начинается вращение, хорошо видно, как смесь выкачивается наружу из прорези.

Важные детали, на которые стоит обратить внимание

Когда сверло находится близко к стенке, частицы абразива прокатываются между стенкой и сверлом, оставляя царапины, близкие к концентрическим. Но ядра абразива, увлекаемые потоком циркулирующей воды, могут оставлять и спиралевидные канавки. Последующие частицы, естественно, будут попадать в ближайшую такую царапину, постепенно углубляя ее. Таким образом, происходит самоорганизация абразива. Шаг получающихся канавок должен зависеть от средних размеров зерен, составляющих абразив.

При перекосе сверла канавки тоже начнут отклоняться в соответствии с отклонением его оси. Такие отклонения мы и видим на египетских артефактах. В последствии рисунок канавок может меняться по мере выработки стенок отверстия и керна. И чем дольше будет продолжаться работа, тем сильнее этот рисунок может отличаться от первоначального, а канавки становиться все более извилистыми.

На этом можно было бы закончить опыты, но не давала покоя мысль об отсутствии каких- либо частиц корунда в анализах образцов, взятых из отверстий исследователями. Конечно, за многие тысячи лет там могло ничего и не остаться, но тот факт, что ближайшие крупные месторождения этого минерала располагаются довольно далеко от Египта, укреплял сомнения в использовании наждака. Такие месторождения есть в Турции и Греции, наиболее крупное из которых находится на острове Наксос. Но у нас нет данных о столь дальних морских путешествиях древних египтян, как нет и данных о разработке турецких месторождений в те далекие времена. Поэтому, как ни крути, назревала необходимость нового опыта, где в качестве абразива применялся бы кварцевый песок. Такой песок найти можно повсеместно, а уж в Египте – тем более.

После некоторого перерыва, необходимого для отдыха и осмысления предыдущих результатов, я начал сверлить новое отверстие с применением кварцевого песка, купленного в зоомагазине. Но, так как он был слишком мелок и однороден, я почти сразу отказался от его использования и перешел на обычный речной песок. Этот песок, кроме кварца, имел и другие включения, а зерна, его составляющие, имели самые разнообразные размеры. Скорость сверления, как и ожидалось, оказалась очень низкой – всего около 3-х мм в час. Однако, образование канавок, вопреки ожиданиям, было более четким, чем в случае с корундом. Почти сразу на стенках стали видны очень четкие и глубокие следы. Когда была пройдена 25- миллиметровая отметка, я, устав от монотонности работы, решил попробовать сверлить песком всухую, хотя и понимал абсурдность затеи.

Сухой метод распила камня

Сразу же при переходе на «сухой» метод, значительно увеличились затрачиваемые усилия, появился значительный нагрев, кроме того, сверло постоянно находилось на грани заклинивания. Совсем немного поработав таким образом, я прекратил это бессмысленное занятие и обнаружил, что все канавки, появившиеся в результате предыдущей работы, были напрочь стерты. Также заметно увеличился диаметр отверстия, а керна – уменьшился. Однако, как только я вернулся к предыдущему режиму, канавки быстро образовались снова, правда, не имея теперь четких начальных линий, песок оставил более волнистые отметины.

Дальше последовала долгая и монотонная работа, которую я делал понемногу, в течение нескольких дней. За это время я совершил ряд ошибок, которые привели к перекосу оси сверления, что и запечатлелось на стенках отверстия. Такие же ошибки древних мастеров можно наблюдать на и некоторых египетских артефактах. В конце концов, рядом с «корундовым» отверстием в куске гранита было получено новое, теперь уже при помощи обычного песка.

Сравнивая результаты (рис. 8,9,10), можно сделать вывод, что отличия поверхностей, полученных при помощи корунда и песка, неочевидны. Разница заключается лишь в том, что песок оставил после себя более гладкую, «вылизанную» поверхность. Подобную поверхность «корундовый» керн приобрел лишь спустя десяток дней, в течение которых его вертели в руках и носили в сумке. Следы на стенках отверстий (рис.9) хоть и различны на вид, но это является лишь результатом моих оплошностей в работе. Если бы их не было, то следы кварцевого песка также мало отличались от следов корунда. Внимательно рассматривая поверхность кернов, можно заметить, что, в случае применения корунда, следы носят преимущественно концентрический характер, а когда применялся песок – спиралевидный. Кроме того, песок оставил после себя менее ровные отметины, благодаря большой продолжительности работы. Однако по результатам сверления всего двух отверстий нельзя говорить о какой бы то ни было закономерности. В случае применения лучковой дрели, следы на поверхности могут иметь и иной характер, благодаря постоянной смене направления вращения сверла.

Заключение

В заключение, с отверстием, сделанным при помощи корундового абразива, я провел еще один маленький опыт. Я вставил в отверстие подходящую по размеру палку, добавил туда обычной мелкой уличной пыли и повращал вручную эту палку вместе с пылью в течение примерно пяти минут. За это время поверхность отверстия начала приобретать явные следы полировки. Таким образом, подтвердилась возможность ее появления в результате эксплуатации.

Следует упомянуть, что в последних двух случаях врезание сверла проходило в сколотую, рваную поверхность. Вопреки утверждениям скептиков, она никоим образом не мешает началу сверления разрезным сверлом при наличии простейшего кондуктора. Единственное условие – начинать нужно с минимальных нагрузок.

Сводная таблица результатов эксперимента

* – внутренний диаметр измерялся чуть выше сужения к режущей кромке;

** – неровная поверхность входа сверла;

*** – разброс связан с изменениями режима работы и углублением бура.

Выводы:

1. Древнеегипетские отверстия, вне всяких сомнений, были получены в результате применения технологии обработки камня при помощи свободного абразива. Пропилы являются следствием частного случая применения той же технологии.

2. Не выявлено четкой внешней разницы между применением корунда и песка в качестве абразива.

При исследовании образцов, следует уделять внимание шероховатости поверхностей и характеру линий. В отличие от более твердого абразива, песок дает заметно более гладко обработанную поверхность. В обоих случаях след режущей кромки очень гладкий, но после песка кварцевые включения часто отполированы до зеркального блеска. Эффект избирательной зеркальной полировки кварца песком есть только на следах от режущей кромки и нигде более. Однако, для указанных выше случаев, достоверно определить разницу можно только на свежеобработанных образцах.

В моем случае, при использовании корунда, канавки имеют преимущественно концентрический характер, а при использовании песка – спиралевидный. Кроме того, при использовании песка линии получаются более извилистыми. Эти линии имеют некоторые признаки огибания мелких включений полевого шпата по поверхности кварца. Египетский керн, фотография которого приведена в начале статьи (рис.2), скорее всего был получен с использованием песка, а большая кривизна линий может быть следствием частых остановок для отдыха, неравномерности вращения руками, либо смены его направлений при работе лучковой дрелью.

Так как применение корунда многократно увеличивает производительность при работе с твердыми породами камня, и, учитывая значительный объем шлифовальных работ, нельзя исключать того, что в Древнем Египте с наждаком все-таки были знакомы.

3. Главные ошибки предыдущих экспериментаторов заключались в неправильной подаче абразива. Древние египтяне реализовывали подачу самым простым способом: насыпали кучку абразива рядом со сверлом и по мере необходимости подливали воду, смывая в отверстие небольшое количество абразива. Отходы сверления свободно вытекали с другой стороны отверстия. Очень важно, чтобы в разрез вместе с водой поступало именно небольшое количество абразива. Обычно, при указанном способе, такое соотношение воды и абразива получается автоматически. Густая смесь увеличивает трудозатраты, что становится заметно при долгой и монотонной работе, усиливает утомляемость и затрудняет отвод отходов из рабочей зоны. Все эти факторы неизбежно снижают производительность. Кроме того, вращающаяся густая абразивная каша очень быстро стирает все следы на стенках отверстия.

4. Сверление большинства отверстий в Египте проходило, по всей видимости, с применением цельных трубок. Судя по описаниям, большинство древних отверстий равномерно сужаются внутрь. При применении же разрезного сверла, за счет отклонений оси и биений, происходит постепенное его разгибание и увеличение диаметра на конце. Применение цельной трубы было бы удобней для крепления на древке и позволило бы избежать вибрации кромок при глубоком бурении.

В последнем опыте диаметр сверла до работы составил 46,5 мм, а после сверления возле режущей кромки он увеличился до 49 мм. В других опытах такие замеры не проводились. Поэтому отверстия, вместо сужающихся внутрь, получились почти цилиндрические. Разница внутренних и внешних диаметров в последних образцах не превысила 0,5 мм. При дальнейшем углублении сверла внутренний диаметр неизбежно будет увеличиваться.

Окончательные выводы о характере применяемых в Древнем Египте сверл можно делать только после детального анализа параметров отверстий и кернов от них.

5. Очень вероятно, что трубки, применяемые для сверления, имели уменьшающуюся в одну сторону толщину стенок. Это могло быть следствием их изготовления литейным способом. При этом очень удобно начинать сверление тонкой стороной.

Версию разной толщины сверла на концах подтверждают и четкие следы на стенках египетских отверстий. Для образования таких следов был бы необходим небольшой зазор между сверлом и стенкой. При увеличивающейся толщине стенки такой зазор поддерживался бы автоматически за счет углубления сверла. В моих опытах, напротив, по мере углубления сверло удалялась от стенки отверстия, поэтому на керне следы более четкие и глубокие.

6. В случаях применения цельных трубок могли использоваться насечки или выемки на режущей кромке, а также отверстия в стенках для улучшения циркуляции смеси, применение которых излишне для случаев разрезного сверла.

7. По мере работы происходит самозатачивание сверла за счет износа его стенок, но я считаю, что египтяне должны были сами заострять его рабочую кромку для улучшения эффективности сверления. Чем тоньше кромка, тем меньше трудозатраты и выше скорость выполнения работы.

Добавьте Ваш комментарий

[anycomment]Свежие записи

Самое просматриваемое

Наука